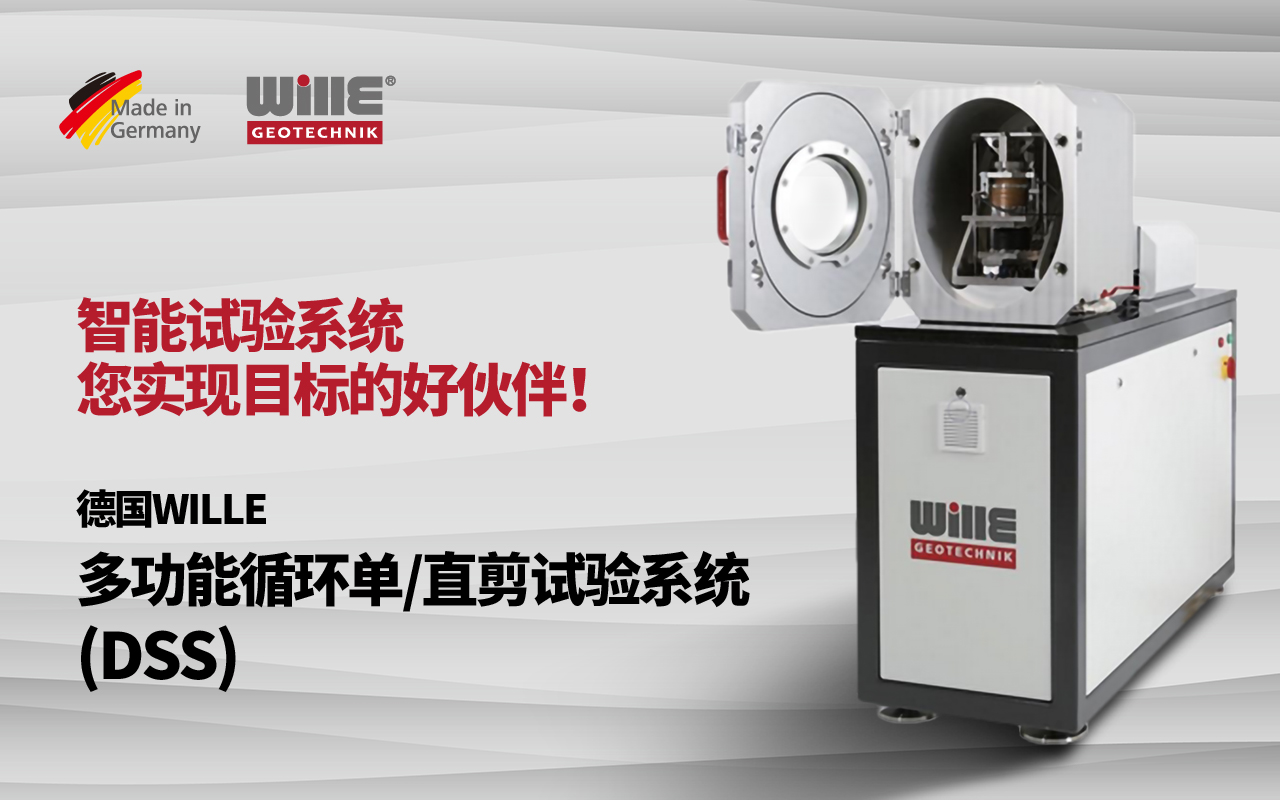

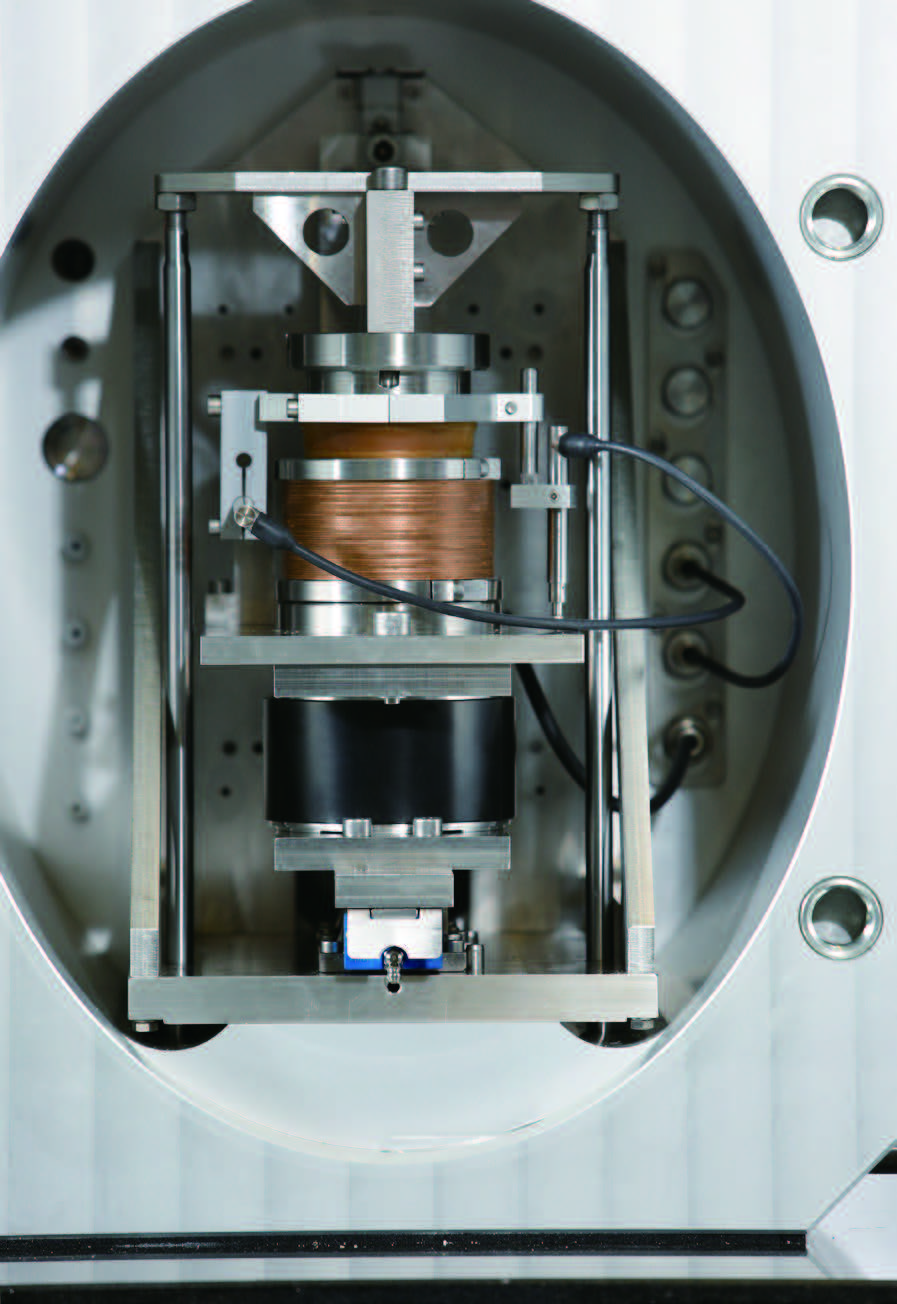

德国WILLE多功能循环单/直剪试验系统 (DSS)单独的机电试验系统拥有坚固的结构,包括2个(可升级成3个)动态作动器和高质量的机械和电子元件,能够获得重复性良好的试验结果,高品质使其适用于科研和常规的试验应用。

多功能循环单/直剪试验系统 (DSS)可以对直径大可达150mm(单剪试验)的不同试样尺寸进行试验,并且还可以运行直径大可达100mm试样尺寸的直剪试验。加载架是一种具有高刚度的重型结构,以减少在动态重复加载试验期间可能影响测量精度的挠度和振动。

多功能循环单/直剪试验系统 (DSS)通过电机动态作动器施加垂直和水平荷载,使每个轴能够以位移(应变或速度)模式以及荷载控制模式进行控制。该系统的主要优点是准确测试土力学参数,而剪切试验组件之间没有倾斜和摩擦。高质量和低摩擦的双线性导轨用于确保强度和对齐,而不会在法向和剪切方向上倾斜。正应力和剪应力由电机驱动系统闭环控制。

圆柱形试样安装在橡皮膜内并固定在封闭的抛光低摩擦特氟龙涂层环内(也可提供带丝网的橡皮膜),试样的水平直径保持恒定(恒定截面面积),而在垂直沉降过程中允许收缩。剪切应力是通过水平运动产生的,该运动在试样底部施加。两片透水石位于试样的顶部和底部,顶部和底部的两个孔隙水端口方便饱和试样。该系统配备GEOsys软件,用户可以全自动运行所有试验阶段,并且在试验过程中无需操作人员参与。

试验类型:•循环单剪 •静态单剪 •主动高度控制 •恒定法向刚度试验 •直剪试验 •多阶段试验 •低速 / 蠕变试验 •用户定义波形试验 •通过位移、应变或载荷控制的轴向压缩和剪切载荷

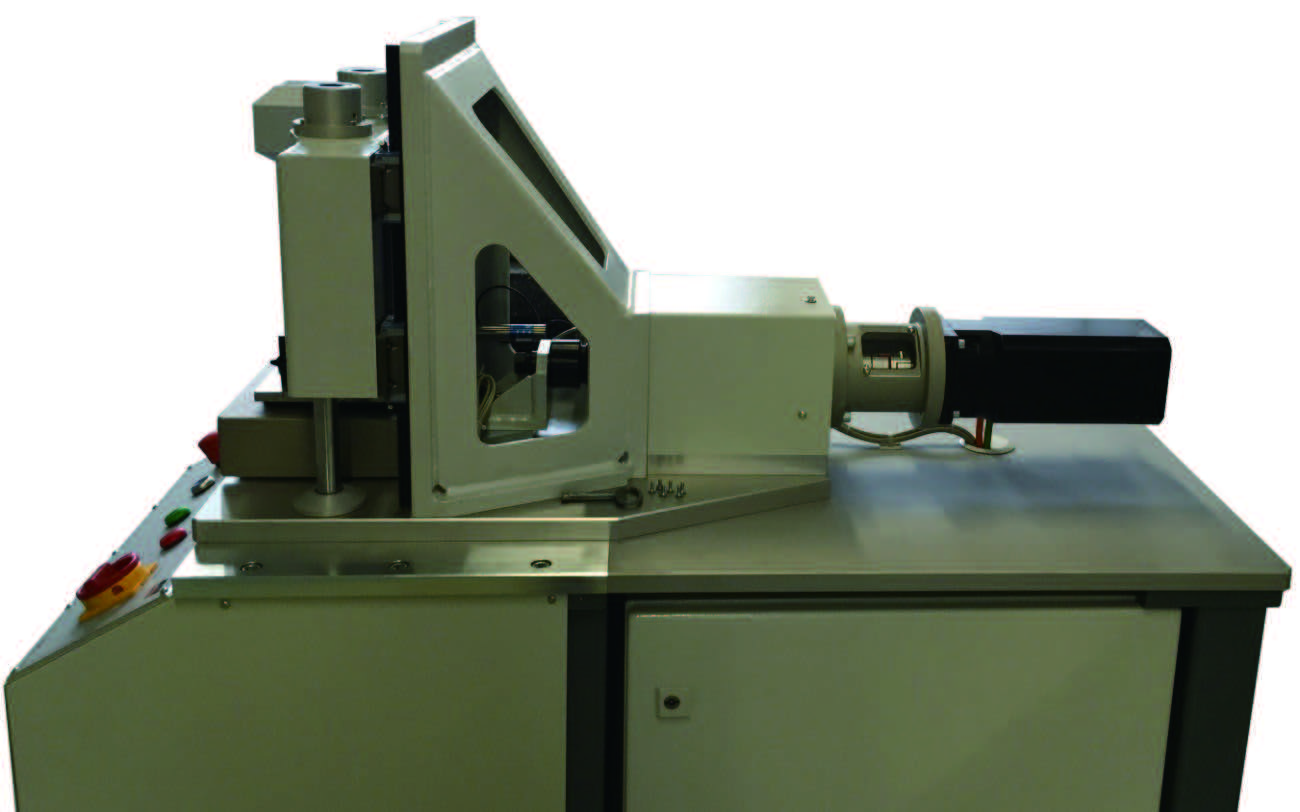

主要配置

① 电机刚性加载架

② 两根不锈钢立柱,保持系统刚性

③ 直线导轨,进一步支撑系统

④ 高质量和低摩擦的双直线导向机构,确保强度和对齐,而不会在法向和剪切方向上倾斜

⑤ 上横梁

⑥ 直剪试验夹具

⑦ 单剪试验夹具

⑧ 轴向荷载传感器

⑨ 轴向位移传感器

⑩ 电源开关按钮

⑪ 高速动态控制器(集成到加载架内)

⑫ 软件(未显示)

多功能循环单/直剪试验系统

多功能循环单/直剪试验系统装置是一种具有非常高刚度的自动化系统,包括两个高质量的伺服电机作动器,用于执行垂直载荷(静态和动态)和水平剪切载荷(静态和动态)。具有高分辨率和闭环控制率的电机作动器产生闭环应变和应力控制的静态轴向载荷和应变,以及应力控制的剪切力。

垂直载荷由连接到试样顶部的作动器执行,该作动器刚性固定以防止水平运动,并且仅以高精度执行垂直载荷。它包含一个高分辨率内部位移传感器,以高精度测量活塞沿试样高度的运动。另一个作动器对试样底部施加水平载荷并引起剪切应变。该作动器刚性固定,可防止任何垂直运动,仅以高精度施加水平载荷,它还包括一个高分辨率内部位移传感器,用于准确测量运动。

主要特点

• 多功能循环单/直剪试验系统的主要优点是准确测试土壤参数,剪切试验组件之间没有倾斜和摩擦。

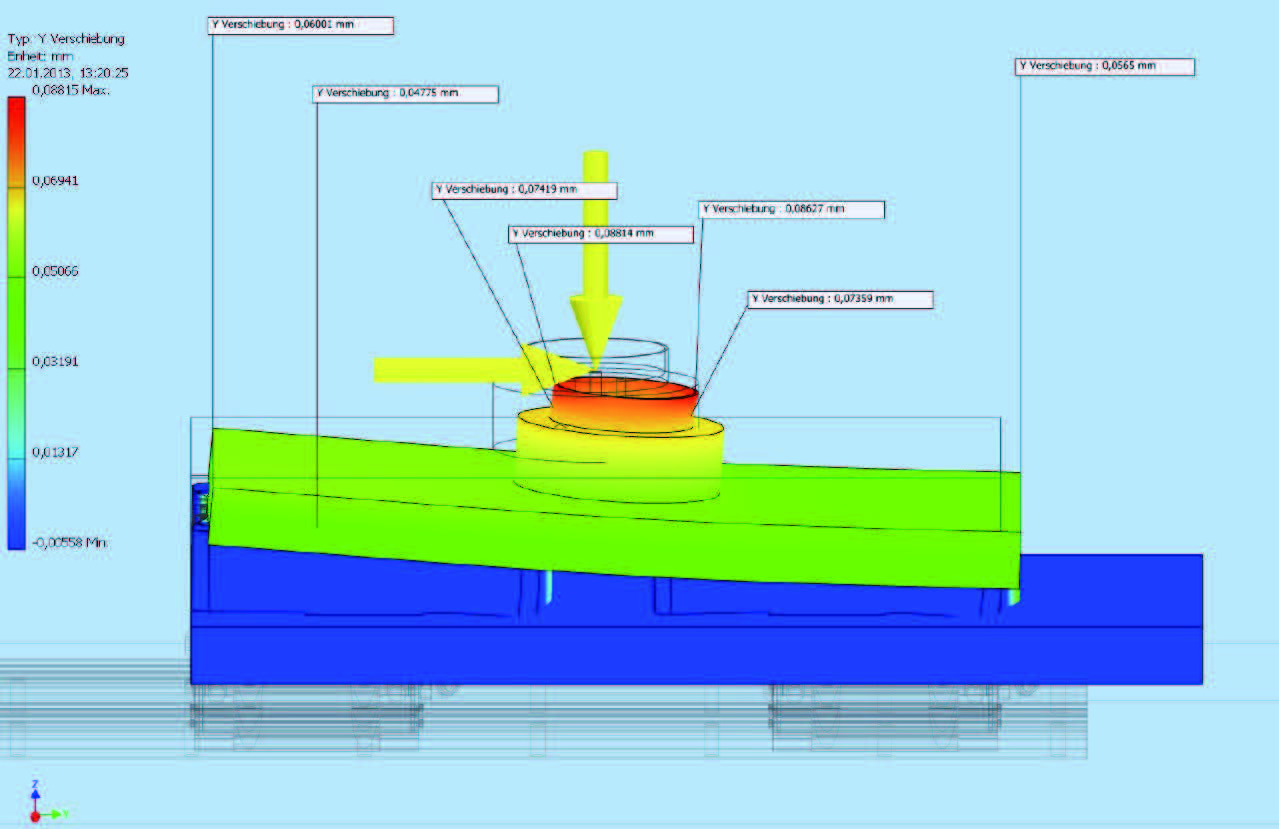

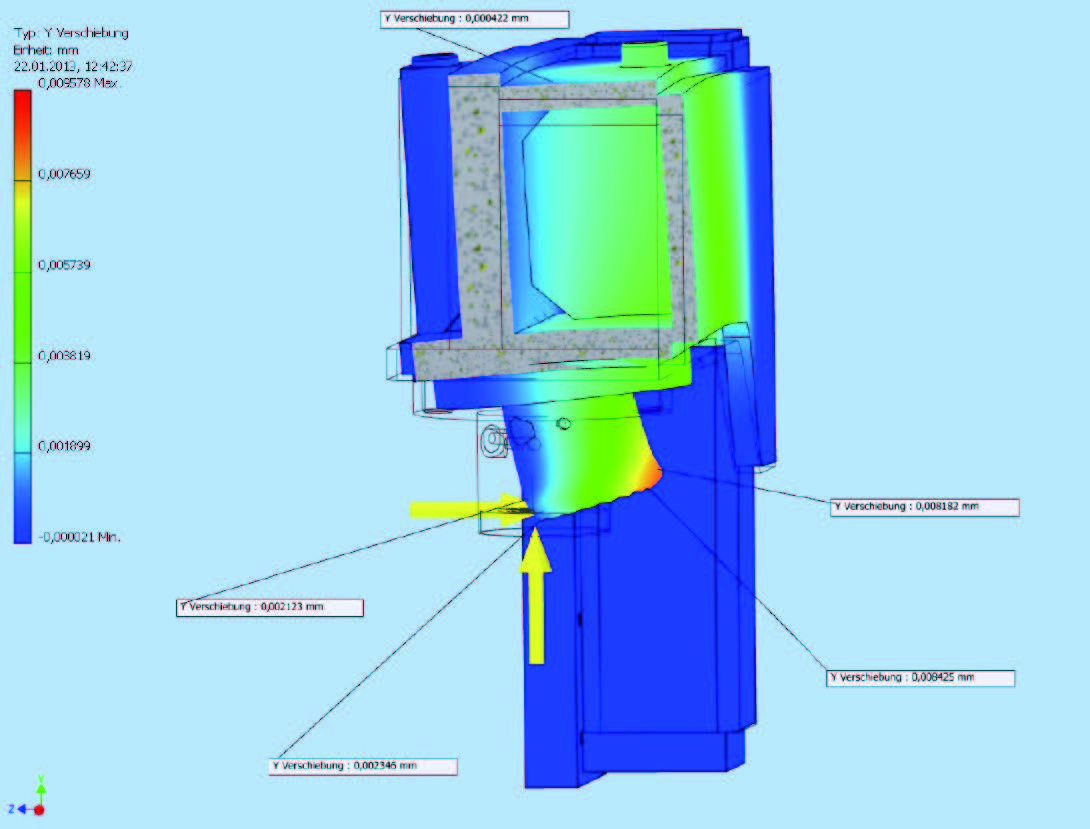

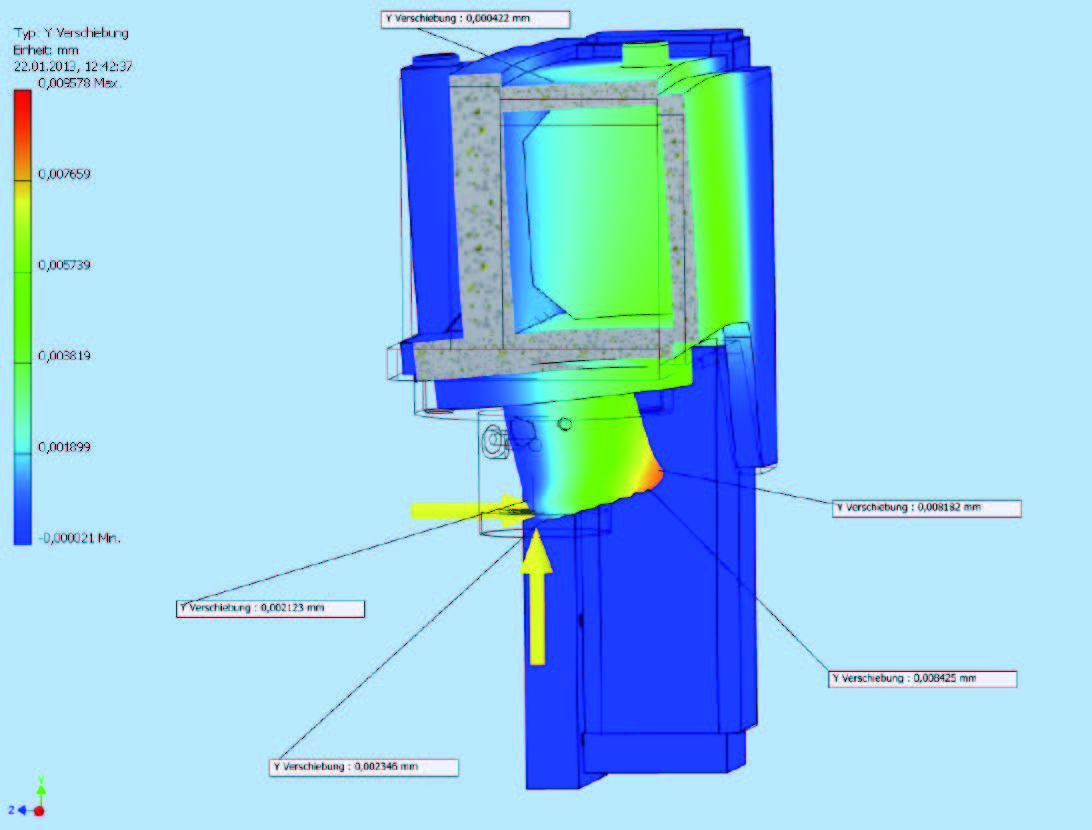

• 高质量和低摩擦的双线性导轨用于确保强度和对齐,而不会在法向和剪切方向上倾斜。确保了剪切过程中上帽变形非常小。以上性能使其成为科研应用的独特系统。

剪切荷载传感器

特殊设计的剪切载荷测量,将两个刚性扁平二维荷载传感器组合成一块板,尽可能靠近试样,以更准确地测量剪切载荷。试样和荷载传感器之间没有任何衬套或轴承,因此测量非常准确,没有线性导轨的摩擦影响。双荷载传感器配置排除了试验和测量期间剪切轴内的任何摩擦和倾斜误差测量。

K0 条件

低摩擦聚四氟乙烯涂层试样滑环,用于制约试样,确保恒定的横截面积(K0 条件)。

峰值控制

先进的动态控制器从每个加载循环中获取反馈,即使在试验过程中试样的刚度发生变化,下一个加载循环也具有恒定的应力。

高度控制

该系统拥有精良双滚珠轴承,有助于定位轴向荷载传感器,而不受线性导轨摩擦的影响。由于剪切力传感器位于试样下方,轴向力传感器距离试样很近不会影响测量,可确保在循环试验期间以与水平作动器相同的速度或闭环控制时间实时控制高度。剪切过程中试样的高度变化不应超过初始高度的0.05%。

上压盘保持稳定

系统的主要优点是准确试验土力学参数,剪切试验组件之间没有倾斜和摩擦。高质量和低摩擦的双线性导轨可以确保强度和对齐,而不会在法向和剪切方向上倾斜,确保了剪切过程中上帽变形更小,以上所有性能使其成为科研应用的独特系统。

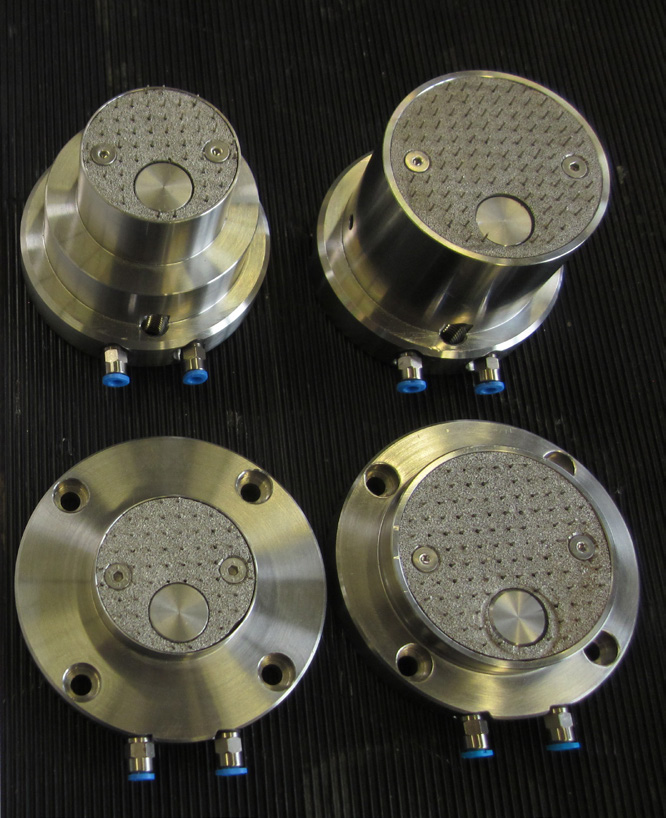

单剪组件

透水石的类型取决于试样的类型和可施加在试样上的应力条件,有不同表面粗糙度的透水石,即平面、凹槽、脊凸和针盘等。我们的标准配置只包含烧结平面圆形透水石。

单剪组件包括:

• 低摩擦试样滑环组(带特氟龙涂层)

•1个底座,集成不锈钢透水石和孔隙水接口,用于饱和与冲洗

•1个上帽,平行导向,两个孔隙水接口,用于饱和与冲洗

• 不锈钢透水石,不易变形

• 2个不锈钢透水石,针盘型

辅助安装组件

我们设计和制造可调支撑架的目的是尽量减少试样的扰动(此部件不包含在标准配置中,需要单独订购),将试验组件固定在底座上,然后将组件的主要部分即两臂连接到上帽上,然后将组件组装到主机上,在布置好垂直作动器后,松开两臂,将组件从机器上拆下。

试样制备组件

在试样制备过程中施加真空,将橡皮膜紧贴对瓣模内壁。注意:也可根据需求提供带金属丝网的增强膜(NGI 型)

试样制备组件:固定夹、橡皮膜、撑环、O 型圈、滤纸、对瓣模、固定螺丝

核心优势

• 超硬结构

• 通过使用双向导轨,在剪切试验期间上帽的变形更小化

• 该系统可用正弦波、方波、三角波、正弦波、锯齿波、倒锯齿波、矩形波和用户定义的波形在荷载控制和位移控制下执行循环试验

• 法向轴和剪切轴单独控制

• 直接测量剪切力,不受直线导轨和其他部件的摩擦影响

• 法向和剪切位移闭环控制

• 法向轴和剪切轴同时控制,频率可达 5Hz

• 独特的二维剪力传感器

• 可控制反压

• 实时高度控制,前文介绍的功能可确保在循环试验期间以与水平作动器相同的速度或闭环控制时间实时控制高度。剪切过程中试样的高度变化不应超过初始高度的 0.05%。

• K-0 条件,用于制约试样的低摩擦特氟龙涂层试样滑环确保恒定的横截面积

• 峰值控制,先进的动态控制器,测得来自每个加载循环的反馈,即使在试验期间试样的刚度发生变化时,下一个加载循环还可以保持恒定的应力

• 在保持试样法向应力或高度的情况下,对试样施加循环水平位移或周期水平力的循环单剪试验

• 用于将数据快速传输到 PC 的以太网端口

数据采集系统

数字高速高分辨率可扩展实时控制和数据采集系统,24位分辨率,高达10KHz 的控制和数据采集,动态控制器适用于电机控制系统和液压控制系统。可驱动±10V的液压设备,能够采集各种传感器的信号,例如荷载传感器、LVDT、应变计、引伸计、热电偶等。

控制器功能强大,允许通过智能传感器插头对测量传感器和控制参数进行模块化设计,模块可存储校准参数,因此可以根据应用灵活使用。

主要特点

• 多达32个低噪声闭环控制通道,用于静态和动态试验

• 每个轴24位分辨率(例如,力、位移、压力、应变等)

• 具有数字控制器参数设置和所有控制功能之间的无扰切换

• 所有控制功能之间平滑转换

• 完整、同步传输数据,无任何数据丢失

• 数字可调控制器参数(PID 参数)

• 简单灵活的试验或设定点参数调整

• 外部连接的 I / 0处理

• 使用电脑软件进行配置和设置